Notre usine

JAPY TECH dispose d’un site de production de 26 000 m² situé près de Dijon, Capitale de la région Bourgogne-Franche Comté, France.

Nos unités de fabrication se répartissent en 3 ateliers principaux qui comptent pas moins de vingt machines-outils :

- découpe, formage et tôlerie petites capacités

- tôlerie moyennes et grandes capacités

- montage tous produits

Notre usine nous permet d’assembler nos cuves de bout en bout, depuis la découpe de la tôle jusqu’au test du jaugeage.

JAPY TECH regroupe sur son site de Saint Apollinaire son propre département Recherche et Développement doté de deux cabines thermorégulées, des entrepôts et des bureaux pour ses activités commerciales et administratives.

Les plus hauts standards de qualité

ISO 9001

La certification ISO 9001 porte sur la capacité de notre « système de management » à garantir la qualité de nos produits et la satisfaction de nos clients. La certification porte sur toutes nos étapes de travail, depuis la réception des matières premières jusqu’à la mise en place d’actions correctives au vu des remontées terrain.

Cliquez ici pour consulter notre certificat.

LNE

Le Laboratoire National de Métrologie et d’Essais (LNE) intervient pour garantir la précision et la conformité des outils de métrologie. Nos cuves étant jaugées et donc considérées comme des outils de mesure, elles disposent d’une certification décernée par le Laboratoire.

Cliquez ici pour consulter notre certificat.

ISO 14001 : 2015

- Le contrôle et la limitation des déchets

- Maîtrise de l’utilisation de l’eau…

Cliquez ici pour consulter notre certificat.

Norme EN

En sa qualité de l’un des plus anciens constructeurs existants, JAPY TECH a contribué à la rédaction de la norme EN 13 732, dont l’objet est ‘le refroidissement du lait en vrac à la ferme’. Cette norme définit les conditions minimales à remplir en matière de performance thermique, de performances de lavage, d’acoustiques et d’agitation du lait.

Encore aujourd’hui, JAPY TECH fait partie intégrante du comité de normalisation.

Conformité Européenne

Cliquez ici pour consulter nos certificats.

Notre équipe R&D

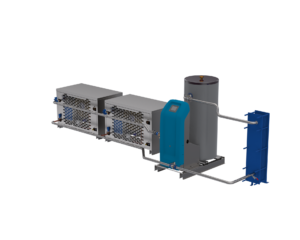

L’innovation a toujours été un axe important de la stratégie de JAPY. Des développements tels que les évaporateurs à haut coefficient d’échange thermique, la digitalisation des commandes ou l’amélioration du lavage des cuves ont contribué à accroître la sécurité alimentaire et la qualité du lait collecté dans les cuves Japy.

Notre département R&D possède des compétences pointues sur toutes les dimensions qui font qu’une cuve est de bonne qualité : travail de l’inox, conception de groupes frigoriques, électronique de contrôle commande…

Deux cabines d’essai thermorégulées permettent la qualification de tous ces développements et la validation des modèles mathématiques utilisés lors de la conception des cuves.

Les fruits de notre recherche sont protégés par plusieurs brevets, portant par exemple sur l’agitation du lait dans nos silos, l’analyse de la vitesse de refroidissement ou la sécurisation des accès distants.

Nous remplissons ainsi les plus hauts niveaux d’exigence de nos clients et leur permettons de toujours bénéficier des dernières avancées technologiques.

Fort de toutes ces compétences, Japy siège depuis l’origine au comité de normalisation européen des refroidisseurs de lait à la ferme (EN13732) afin de partager son expérience, son expertise et son bon sens à l’élaboration de règles de construction, de tests et sécurisation des cuves.

Nos refroidisseurs de lait sont conçus et fabriqués en conformité avec la norme EN13732, laquelle détaille les règles de construction pour :

- La sécurité alimentaire

- La sécurité des personnes

ainsi que les méthodes de tests :

- Pour mesurer les performances froids et d’isolation thermique

- La qualité de lavage

- La consommation d’énergie

- Le niveau sonore

Le respect de cette norme permet le marquage CE grâce à la conformité à la directive machine 2006/42/EC

Nos groupes frigorifiques sont en conformité avec la norme EN378 qui décrit les règles de construction et de test afin de garantir la sécurité des personnes et de l’environnement des équipements frigorifiques.

Notre borne de contrôle commande ICool, quant à elle, respecte la norme EN61000-6 qui garantit la compatibilité électromagnétique afin d’éviter les perturbations sur les autres équipements électroniques.

L’ensemble des produits respecte les standards fixés par la norme EN60204-1 pour la sécurité électrique des équipements.